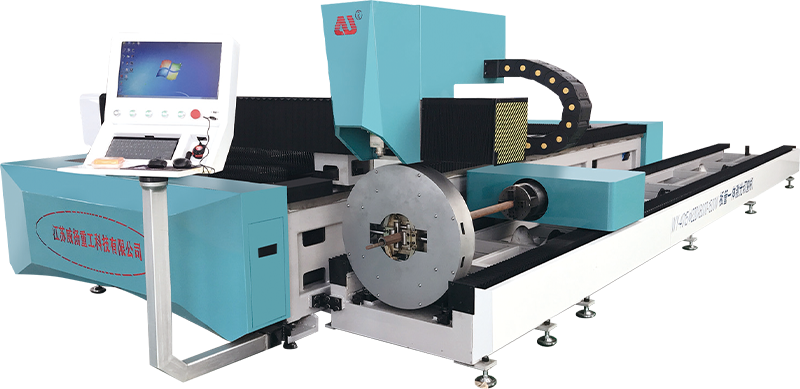

জটিল আকার বা উচ্চ-নির্ভুলতা অ্যাপ্লিকেশনগুলি কাটার ক্ষেত্রে একটি একক প্ল্যাটফর্ম লেজার কাটিয়া মেশিনের সীমাবদ্ধতা কী?

একটি কাটার ক্ষমতা একক প্ল্যাটফর্ম লেজার কাটিয়া মেশিন প্রক্রিয়াজাত হওয়া উপাদানটির বেধের উপর নির্ভরশীল। উদাহরণস্বরূপ, শীট ধাতু বা প্লাস্টিকের মতো পাতলা উপকরণগুলি সহজেই এবং দক্ষতার সাথে কাটা যেতে পারে, সুনির্দিষ্ট প্রান্ত এবং উচ্চ-গতির অপারেশনের অনুমতি দেয়। যাইহোক, ভারী গেজ স্টিল বা ঘন অ্যালুমিনিয়ামের মতো ঘন উপকরণগুলির সাথে কাজ করার সময়, লেজার কাটিয়া প্রক্রিয়াটি ধীর হতে পারে এবং কাটা গুণমান ভোগ করতে পারে। লেজারের শক্তি এবং মরীচি ফোকাসকে সামঞ্জস্য করা প্রয়োজন হতে পারে, যা কাটার সময়, প্রান্তের অসম্পূর্ণতা এবং সম্ভাব্য বিকৃতি বাড়িয়ে তুলতে পারে। উচ্চ-নির্ভুলতা অ্যাপ্লিকেশনগুলিতে, ঘন উপাদানের জন্য উচ্চতর পাওয়ার লেজারগুলির সাথে অতিরিক্ত পাস বা আরও উন্নত সিস্টেমের প্রয়োজন হতে পারে, যার ফলে আরও বেশি ব্যয় এবং দীর্ঘ প্রক্রিয়াকরণের সময় হয়।

যদিও লেজার কাটিয়া মেশিনগুলি তাদের যথার্থতার জন্য পরিচিত, তবে অত্যন্ত জটিল নকশা বা জটিল আকারগুলি কাটানোর ক্ষমতা সীমাবদ্ধতা ছাড়াই নয়। তীক্ষ্ণ অভ্যন্তরীণ কোণগুলি, ছোট রেডিআই এবং ওভারল্যাপিং জ্যামিতিগুলি একক প্ল্যাটফর্ম লেজার কাটিয়া মেশিনে দক্ষতার সাথে প্রক্রিয়া করা যাবে না। যখন লেজার মরীচিটি টাইট কোণ বা জটিল বক্ররেখার চারপাশে চলে আসে, তখন কেইআরএফ প্রস্থের প্রসারিত হওয়ার প্রবণতা থাকে, যা প্রান্তগুলিতে ওভারকুট বা অনিয়মের মতো অসম্পূর্ণতাগুলির দিকে পরিচালিত করতে পারে। এই ধরণের চ্যালেঞ্জগুলির ফলে অত্যন্ত বিস্তারিত কাটগুলিতে সহনশীলতা বা বিভ্রান্তির ক্ষতি হতে পারে। একটি মাল্টি-অক্ষ লেজার কাটিং মেশিন এই জাতীয় অ্যাপ্লিকেশনগুলির জন্য আরও উপযুক্ত, কারণ এটি লেজার মাথার কোণ এবং অবস্থান সামঞ্জস্য করতে পারে, আরও জটিল, বহু-মাত্রিক জ্যামিতির উত্পাদনকে আরও বেশি নির্ভুলতার সাথে উত্পাদন সক্ষম করে।

একক প্ল্যাটফর্ম ডিজাইন সাধারণত 2 ডি কাটার জন্য অনুকূলিত হয়। 3 ডি কাট বা আরও জটিল অংশের জ্যামিতিগুলি নিয়ে কাজ করার সময়, এই নকশাটি কম কার্যকর হয়। কাটিয়া প্রক্রিয়াটি উপাদানগুলির সমস্ত পয়েন্ট জুড়ে একই স্তরের নির্ভুলতার বজায় রাখতে পারে না, বিশেষত যখন উপাদানগুলির বেধ পরিবর্তিত হয় বা যখন বহু-দিকনির্দেশক কাটগুলির প্রয়োজন হয়। এর ফলে মিসিলাইনমেন্ট বা বেমানান কাটার গভীরতা হতে পারে, যা বিশেষত 3 ডি ফর্মের জন্য প্রয়োজনীয় অ্যাপ্লিকেশনগুলির জন্য সমস্যাযুক্ত। উদাহরণস্বরূপ, মহাকাশ বা মোটরগাড়ি হিসাবে শিল্পগুলিতে, যেখানে অংশগুলি ত্রি-মাত্রিক স্থানগুলিতে উচ্চ নির্ভুলতার সাথে আকার দেওয়া দরকার, মাল্টি-অক্ষ মেশিনগুলি জটিল 3 ডি জ্যামিতিতে কাঙ্ক্ষিত নির্ভুলতা অর্জনের জন্য বেশি ব্যবহৃত হয়।

লেজার কাটিয়া ব্যবহার করার সময় তাপ-আক্রান্ত অঞ্চলগুলি (এইচএজি) অনিবার্য, কারণ প্রক্রিয়াটিতে উপাদানগুলিতে তীব্র তাপ প্রয়োগ করা জড়িত। ঘন পদার্থগুলি কেটে দেওয়ার সময়, লেজারটি আশেপাশের অঞ্চলটিকে তাপীয় পরিবর্তনগুলি করতে পারে, যার ফলে প্রান্তগুলিতে উপাদান বিকৃতি বা রঙ পরিবর্তন হতে পারে। উচ্চ-নির্ভুলতা অ্যাপ্লিকেশনগুলিতে যেখানে পৃষ্ঠের গুণমানটি গুরুত্বপূর্ণ, এই বিকৃতি চূড়ান্ত পণ্যের অখণ্ডতার সাথে আপস করতে পারে। উদাহরণস্বরূপ, পাতলা ধাতুগুলি উত্তাপের নিচে কিছুটা ঝাঁকুনি দিতে পারে, যার ফলে প্রান্তের প্রান্তটি খারাপ হয়। জটিল অংশগুলিতে, এই বিকৃতিগুলি আকারটিও পরিবর্তন করতে পারে, চূড়ান্ত পণ্যটিকে ইলেকট্রনিক্স বা চিকিত্সা ডিভাইসের মতো নির্ভুলতা অ্যাপ্লিকেশনগুলির জন্য অনুপযুক্ত করে তোলে, যেখানে ন্যূনতম তাপীয় প্রভাব প্রয়োজন। এই প্রভাবগুলি প্রশমিত করার পদ্ধতিগুলি যেমন গ্যাস-সহায়তাযুক্ত কাটিয়া বা শীতল প্রক্রিয়াগুলি সমস্ত উপকরণগুলিতে এইচএজে অপসারণে সর্বদা পর্যাপ্ত নয়।

উচ্চ-নির্ভুলতা কাটিয়া কাটা গতি এবং নির্ভুলতার মধ্যে একটি সূক্ষ্ম ভারসাম্য প্রয়োজন। যখন একটি একক প্ল্যাটফর্ম লেজার কাটিং মেশিনকে জটিল আকার বা বিস্তারিত বৈশিষ্ট্যগুলি কাটানোর দায়িত্ব দেওয়া হয়, তখন বৃহত্তর নির্ভুলতা নিশ্চিত করার জন্য গতি প্রায়শই হ্রাস করা প্রয়োজন। ধীর কাটিয়া গতি সূক্ষ্ম, আরও নিয়ন্ত্রিত কাটগুলির জন্য অনুমতি দেয় তবে সামগ্রিক থ্রুপুট ব্যয় করে। অ্যাপ্লিকেশনগুলিতে যেখানে গতি এবং ভলিউম যথার্থ হিসাবে সমানভাবে গুরুত্বপূর্ণ, জটিল বা উচ্চতর বিশদ নকশাগুলি প্রক্রিয়াজাত করার সময় মেশিনের থ্রুপুটটি আপোস করা যেতে পারে। উচ্চ-ভলিউম উত্পাদনের জন্য, জটিল অ্যাপ্লিকেশনগুলির সাথে যুক্ত ধীর কাটিয়া গতি একটি উল্লেখযোগ্য বাধা হয়ে উঠতে পারে, এটি বৃহত্তর আকারের ক্রিয়াকলাপগুলির জন্য কম দক্ষ করে তোলে