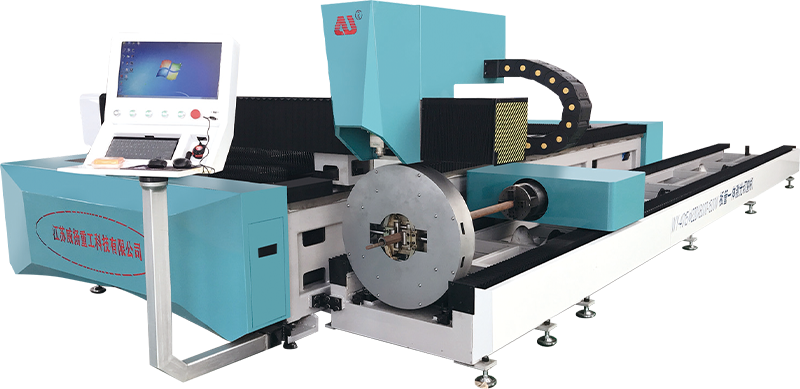

প্রিসিশন লেজার কাটিং মেশিন কীভাবে পরিষ্কার এবং সুনির্দিষ্ট প্রান্ত নিশ্চিত করে এবং কিছু নির্দিষ্ট উপকরণের জন্য কি কোনো অতিরিক্ত পোস্ট-প্রসেসিং পদক্ষেপের প্রয়োজন আছে?

লেজার ফোকাস এবং মরীচি নিয়ন্ত্রণ

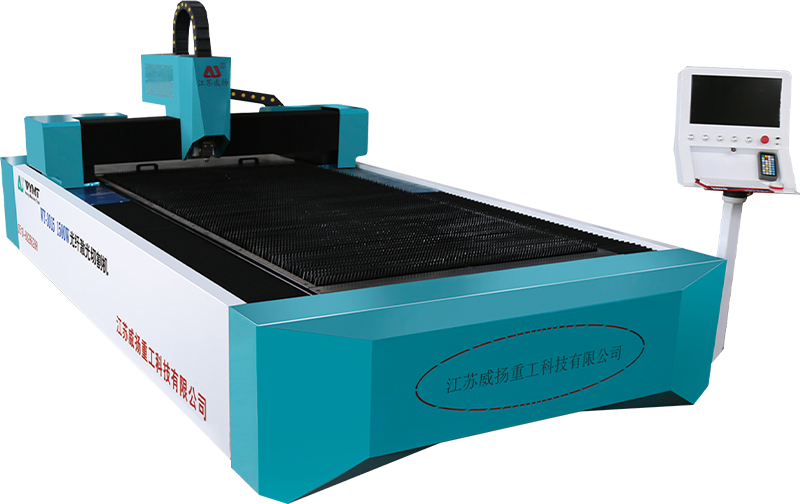

দ স্পষ্টতা লেজার কাটিয়া মেশিন একটি উচ্চ-ক্ষমতাসম্পন্ন লেজার রশ্মি ব্যবহার করে যা একটি খুব সূক্ষ্ম বিন্দুতে সুনির্দিষ্টভাবে ফোকাস করা হয়। কাটিং প্রক্রিয়া যতটা সম্ভব নির্ভুল এবং দক্ষ তা নিশ্চিত করার জন্য মরীচির ফোকাস এবং তীব্রতা গতিশীলভাবে নিয়ন্ত্রণ করা হয়।

-

হাইলি ফোকাসড লেজার রশ্মি : লেজারের শক্তি উপাদানের পৃষ্ঠের উপর একটি ছোট এলাকায় কেন্দ্রীভূত হয়, এটি নিশ্চিত করে যে কাটা অত্যন্ত সুনির্দিষ্ট। ফোকাসড বিমের নির্ভুলতা গুরুত্বপূর্ণ, বিশেষ করে যখন জটিল বা জটিল জ্যামিতি কাটা হয়। ফোকাল পয়েন্ট নিয়ন্ত্রণ করার ক্ষমতা নিশ্চিত করে যে লেজারটি আদর্শ স্থানে থাকে, পুরো অপারেশন জুড়ে কাটিংয়ের ধারাবাহিকতা এবং নির্ভুলতা বজায় রাখে। এটি লেজার কাটিংকে এমন অ্যাপ্লিকেশনের জন্য আদর্শ করে তোলে যেখানে কঠোর সহনশীলতা এবং সূক্ষ্ম বিবরণ প্রয়োজন।

-

উপাদান এবং বেধ জন্য সমন্বয় : দ স্পষ্টতা লেজার কাটিয়া মেশিন উপাদানের নির্দিষ্ট বৈশিষ্ট্য (যেমন বেধ, ঘনত্ব এবং তাপ পরিবাহিতা) এর উপর ভিত্তি করে এর মরীচির ফোকাস এবং শক্তি সামঞ্জস্য করতে পারে। উদাহরণস্বরূপ, একটি পাতলা উপাদান একটি সূক্ষ্ম ফোকাস সহ একটি কম শক্তি সেটিং প্রয়োজন হতে পারে, যখন ঘন উপাদান একটি সামান্য প্রশস্ত ফোকাস সঙ্গে উচ্চ শক্তি সেটিংস প্রয়োজন হতে পারে. এই কাস্টমাইজেশন নিশ্চিত করে যে লেজারটি অত্যধিক শক্তি ইনপুট ছাড়াই উপাদানের মধ্য দিয়ে কার্যকরভাবে কাটে, যা তাপের ক্ষতি বা রুক্ষ প্রান্ত হতে পারে।

-

ন্যূনতম তাপীয় প্রভাব : দ machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

তাপ ব্যবস্থাপনা এবং ন্যূনতম তাপ-আক্রান্ত অঞ্চল (HAZ)

লেজার কাটিয়াতে, উপাদানের বৈশিষ্ট্যগুলি অক্ষত থাকে এবং প্রান্তগুলি যতটা সম্ভব পরিষ্কার থাকে তা নিশ্চিত করার জন্য তাপ ব্যবস্থাপনা গুরুত্বপূর্ণ।

-

যথার্থ তাপমাত্রা নিয়ন্ত্রণ : কাটা চারপাশে উপাদান পরিবর্তন থেকে অত্যধিক তাপ প্রতিরোধ, স্পষ্টতা লেজার কাটিয়া মেশিন অত্যাধুনিক শীতল এবং তাপমাত্রা নিয়ন্ত্রণ ব্যবস্থা নিয়োগ করে। এর মধ্যে নাইট্রোজেন বা অক্সিজেনের মতো সহায়ক গ্যাসের ব্যবহার অন্তর্ভুক্ত, যা উপাদানকে ঠান্ডা করতে এবং গলিত ধ্বংসাবশেষকে কাটিয়া অঞ্চল থেকে দূরে ঠেলে দেয়। এটি উপাদানের সামগ্রিক তাপ সঞ্চয়কে হ্রাস করে, যা একটি তাপ-প্রভাবিত অঞ্চল (HAZ) গঠনের কারণ হতে পারে যা উপাদানের বৈশিষ্ট্যগুলিতে অবাঞ্ছিত পরিবর্তনের কারণ হতে পারে, যেমন বিবর্ণতা, ভঙ্গুরতা বা কাঠামোগত দুর্বলতা।

-

নিয়ন্ত্রিত তাপ বিতরণ : উপাদান বিকৃতি প্রতিরোধ করার জন্য, স্পষ্টতা লেজার কাটিয়া মেশিন নিশ্চিত করে যে HAZ কমানোর জন্য লেজারের তীব্রতা সঠিকভাবে নিয়ন্ত্রিত হয়। এটি উচ্চ-গ্রেডের ধাতু বা পলিমারের মতো উপাদানগুলির জন্য অত্যন্ত গুরুত্বপূর্ণ, যেখানে এমনকি সামান্য তাপমাত্রার বৈচিত্র যান্ত্রিক বৈশিষ্ট্যগুলিকে প্রভাবিত করতে পারে। ন্যূনতম তাপ ইনপুট দিয়ে কাটার মেশিনের ক্ষমতা বিশেষত তাপ সংবেদনশীল উপকরণগুলির জন্য সুবিধাজনক, যেমন পাতলা স্টেইনলেস স্টীল বা নির্দিষ্ট প্লাস্টিক, যেগুলি খুব বেশি তাপের সংস্পর্শে এলে বিকৃত বা অবনমিত হতে পারে।

এজ কোয়ালিটি কন্ট্রোল

দ স্পষ্টতা লেজার কাটিয়া মেশিন যতটা সম্ভব পরিষ্কার এবং মসৃণ কাট তৈরি করার জন্য ডিজাইন করা হয়েছে, প্রায়শই অতিরিক্ত পোস্ট-প্রসেসিংয়ের প্রয়োজনীয়তা দূর করে।

-

মসৃণ এবং তীক্ষ্ণ প্রান্ত : প্রথাগত যান্ত্রিক কাটিয়া পদ্ধতির বিপরীতে, যা জ্যাগড প্রান্তগুলিকে পিছনে ফেলে দিতে পারে বা অতিরিক্ত গ্রাইন্ডিং এবং ডিবারিংয়ের প্রয়োজন হতে পারে, লেজার কাটিং ন্যূনতম প্রান্তের রুক্ষতা সহ একটি পরিষ্কার, সুনির্দিষ্ট কাটা ছেড়ে দেয়। ফোকাসড লেজারটি কাটার সাথে সাথে উপাদানটিকে গলিয়ে দেয়, পোস্ট-প্রসেসিংয়ের প্রয়োজন ছাড়াই মসৃণ, তীক্ষ্ণ প্রান্ত তৈরি করে। ফলাফল হল একটি উচ্চ স্তরের নির্ভুলতা সহ একটি প্রান্ত, এটি জটিল ডিজাইন এবং অ্যাপ্লিকেশনের জন্য আদর্শ যেখানে নান্দনিকতা গুরুত্বপূর্ণ।

-

কোনও শারীরিক যোগাযোগ ছাড়াই প্রান্তগুলি পরিষ্কার করুন : যেহেতু লেজার কাটার প্রক্রিয়াটি যোগাযোগহীন, তাই উপাদানটিতে কোনও শারীরিক শক্তি প্রয়োগ করা হয় না, যা উপাদান বিকৃতির ঝুঁকি দূর করে। এটি বিশেষত সূক্ষ্ম বা পাতলা উপাদানগুলির জন্য গুরুত্বপূর্ণ যা যান্ত্রিক শক্তি দ্বারা ক্ষতিগ্রস্ত হতে পারে, যেমন অ্যালুমিনিয়াম ফয়েল বা পাতলা এক্রাইলিক শীট। ফলাফল হল ন্যূনতম burrs, রুক্ষতা, বা বিকৃতি সহ একটি সমাপ্ত অংশ, বিশেষ করে পাঞ্চিং বা করাত করার মত যান্ত্রিক পদ্ধতির তুলনায়।

-

সেকেন্ডারি অপারেশনের প্রয়োজন নেই : বেশিরভাগ অ্যাপ্লিকেশনের জন্য, স্পষ্টতা লেজার কাটিয়া মেশিনs সেকেন্ডারি এজ-ফিনিশিং প্রক্রিয়া যেমন গ্রাইন্ডিং বা ডিবারিং এর প্রয়োজনীয়তা দূর করে। উচ্চ স্তরের নির্ভুলতা এবং কাটগুলির পরিষ্কার প্রকৃতি প্রায়শই বোঝায় যে অংশগুলি কাটার পরে সরাসরি ব্যবহার করা যেতে পারে, উত্পাদন সময় এবং খরচ হ্রাস করে।

গ্যাসের সাহায্যে কাটা

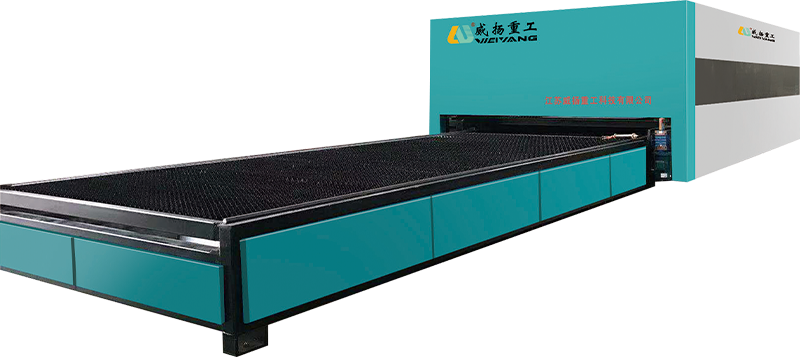

দ use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

সহায়ক গ্যাসের ব্যবহার (অক্সিজেন, নাইট্রোজেন, বায়ু) : কাটার গুণমান উন্নত করতে কাটার প্রক্রিয়া চলাকালীন বিভিন্ন সহায়ক গ্যাস ব্যবহার করা হয়। অক্সিজেন, উদাহরণস্বরূপ, কাটার সময় উপাদানটিকে অক্সিডাইজ করতে সাহায্য করে, যা হালকা ইস্পাতের মতো নির্দিষ্ট ধাতুগুলিতে ক্লিনার কাট হতে পারে। অন্যদিকে, নাইট্রোজেন প্রায়ই স্টেইনলেস স্টীল এবং অ্যালুমিনিয়ামের জন্য ব্যবহার করা হয় অক্সিডেশন প্রতিরোধ করতে, উপাদানের চকচকে ফিনিস সংরক্ষণ করতে এবং প্রান্ত বরাবর অবাঞ্ছিত রঙ পরিবর্তনের ঝুঁকি কমাতে। সংকুচিত বায়ু একটি বিকল্প হিসাবেও ব্যবহার করা যেতে পারে, বিশেষ করে অ-ধাতব পদার্থের জন্য বা যখন খরচ দক্ষতা একটি অগ্রাধিকার হয়।

-

উপাদান-নির্দিষ্ট সুবিধা : দ choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

ধ্বংসাবশেষ দক্ষ অপসারণ : দ assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

কিছু উপাদানের জন্য প্রয়োজনীয় পোস্ট-প্রসেসিং ধাপ

যখন স্পষ্টতা লেজার কাটিয়া মেশিনs পরিষ্কার এবং নির্ভুল কাট তৈরির জন্য পরিচিত, এখনও কিছু নির্দিষ্ট পরিস্থিতিতে রয়েছে যেখানে উপাদান এবং উদ্দিষ্ট প্রয়োগের উপর নির্ভর করে পোস্ট-প্রসেসিং প্রয়োজন হতে পারে।

-

ঘন উপকরণ : মোটা উপকরণ কাটার সময় (সাধারণত 10 মিমি এর উপরে), কাটা প্রান্তটি কিছু রুক্ষতা বা অক্সিডেশন প্রদর্শন করতে পারে যা সমাধান করা প্রয়োজন। উদাহরণস্বরূপ, যখন লেজার কাটার প্রক্রিয়া নির্ভুলতা নিশ্চিত করে, ঘন অংশগুলি আরও তাপ জমা করতে পারে, যার ফলে প্রান্ত বরাবর সামান্য অপূর্ণতা দেখা দিতে পারে। সম্পূর্ণ মসৃণ ফিনিস অর্জনের জন্য পোস্ট-প্রসেসিং কৌশল যেমন গ্রাইন্ডিং, পলিশিং বা ব্রাশ করার প্রয়োজন হতে পারে।

-

অ ধাতব উপকরণ : প্লাস্টিক বা কম্পোজিটের মতো অ-ধাতু কাটার সময়, লেজারের প্রক্রিয়াটি গলিত চিহ্ন, বিবর্ণতা বা পোড়া উপাদানের সামান্য স্তর রেখে যেতে পারে। যদিও এই কাটাগুলি সাধারণত পরিষ্কার হয়, বিশেষ করে যান্ত্রিক কাটার তুলনায়, পলিশিং, স্ক্র্যাপিং বা ওয়াশিং-এর মতো পোস্ট-প্রসেসিং ধাপগুলি চেহারাকে প্রভাবিত করে এমন অবশিষ্ট ধ্বংসাবশেষ বা চিহ্নগুলি অপসারণের প্রয়োজন হতে পারে। এক্রাইলিক বা পলিকার্বোনেটের মতো উপাদানগুলিরও অপটিক্যাল স্বচ্ছতা পুনরুদ্ধার করতে বা তাপ-আক্রান্ত অবশিষ্টাংশগুলি অপসারণের জন্য প্রান্তের সমাপ্তির প্রয়োজন হতে পারে।

-

উচ্চ নির্ভুলতা চালিত অ্যাপ্লিকেশন : মহাকাশ, চিকিৎসা ডিভাইস বা ইলেকট্রনিক্সের মতো শিল্পে, যেখানে উচ্চ মাত্রার নির্ভুলতা এবং নান্দনিক গুণমানের প্রয়োজন হয়, এমনকি ছোট অপূর্ণতাগুলিও সমাধান করা প্রয়োজন হতে পারে। এই ক্ষেত্রে, অতিরিক্ত ফিনিশিং ক্রিয়াকলাপ যেমন প্যাসিভেশন, পলিশিং বা পৃষ্ঠের চিকিত্সাগুলি এই সেক্টরগুলির কঠোর মানের মানগুলিকে কাটা প্রান্তগুলি পূরণ করে তা নিশ্চিত করতে ব্যবহার করা যেতে পারে।

-

পোস্ট-কাটিং সারফেস ট্রিটমেন্ট : কিছু উপকরণ, বিশেষ করে স্টেইনলেস স্টীল বা টাইটানিয়ামের মতো ধাতু, ক্ষয় প্রতিরোধ ক্ষমতা বাড়াতে বা পৃষ্ঠের কঠোরতা উন্নত করতে পোস্ট-কাটিং চিকিত্সা থেকে উপকৃত হতে পারে। প্যাসিভেশন বা অ্যানোডাইজিংয়ের মতো কৌশলগুলি প্রায়শই এই জাতীয় ক্ষেত্রে নিযুক্ত করা হয়, যা শুধুমাত্র উপাদানটির স্থায়িত্বকেই উন্নত করে না বরং এর চেহারাও উন্নত করে৷